Digitalisation du système de maintenance chez Gascogne Papier

L'ENTREPRISE

GASCOGNE PAPIER

Depuis 1925, Gascogne Papier est un spécialiste historique du papier kraft brun et développe cette particularité 100% papiers naturels et innovants dans le monde entier. Spécialisé en matière d’emballage dans le domaine de l’industrie, l’entreprise compte aujourd’hui environ 330 collaborateurs et réalise un chiffre d’affaires d’environ 147 M€ sur son année 2021.

LES PROBLÉMATIQUES DE NOTRE CLIENT

Une GMAO peu mobile + de l'information perdue ou peu fiable = des coûts de gestions non-maitrisés

Le site de Gascogne Papier situé à Mimizan dispose d’un parc de plusieurs milliers d’équipements critiques (moteurs, presses,…) jusqu’ici gérés via un processus très humain (1 personne centralisatrice, fichiers excel/word, classeurs papier). Les équipements sont difficilement localisables malgré leur grande mobilité à travers plusieurs ateliers. Les techniciens de maintenance manquent d’une extension mobile de leur GMAO, qui elle, est installée sur un pc fixe.

Notons que le processus papier ne permet pas d’automatiser des tâches en simultané ni de synchroniser en direct l’information à travers les services: cette problématique vient ralentir et rendre l’information moins fiable.

Les problèmes que cela engendre sont : un manque d’information, qui par ailleurs, n’est pas correctement partagé et donc peu fiable, des coûts supplémentaires du parc et de sa gestion non maîtrisée, une traçabilité des équipements qui n’est pas optimale et un outil de GMAO peu mobile qui ne facilite pas les interventions.

LES BESOINS IDENTIFIÉS

Tracabilité, mobilité, efficacité

Le besoin majeur que nous avons réussi à identifier concernant l’entreprise Gascogne Papier était celui de créer une base de données unifiée et partagée avec ses tiers intervenants (fournisseurs, sous-traitants,…). D’autres besoins sous-jacent ont été pris en compte pour répondre à leur cahier des charges notamment les besoins suivants:

- Entretenir et maintenir les équipements de manière correcte et efficace afin de réduire les temps d’arrêt de la production

- Tracer le déplacement et l’état de leurs équipements

- Améliorer l’efficacité opérationnelle pour les tâches à effectuer sur le terrain

- Accéder en mobilité et en direct aux machines en atelier de manière connecté avec la GMAO existante

- Consulter et mettre à jour au pied machine les caractéristiques techniques des équipements

- Historiser et d’améliorer la traçabilité des actions réalisées sur les machines

La solution déployée avec UBLEAM

La centralisation des data équipement à portée de mains

L’équipe a tout d’abord travaillé sur la manière technique de marquage pour tenir les conditions extrêmes de l’usine: températures élevées, salissure, nettoyage aux détergents.

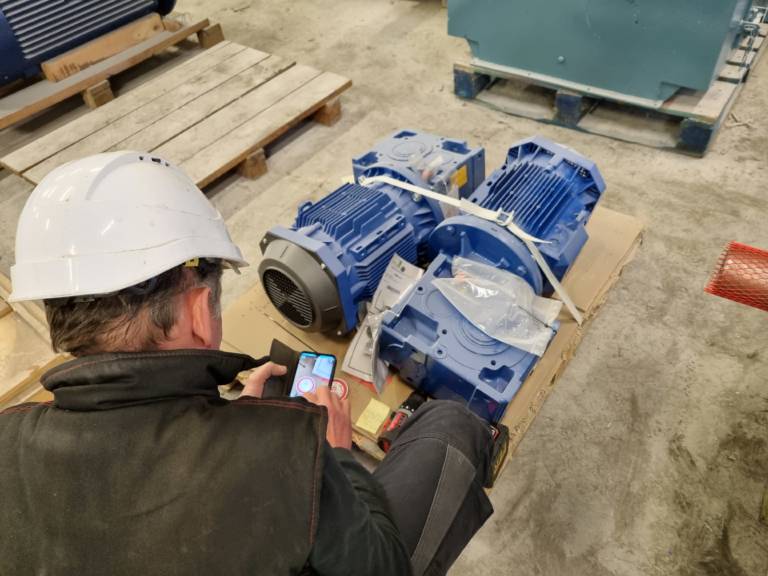

Cela a permis de définir un mode de marquage de bleam par gravure. Le client a pu ensuite taguer de nos Bleam toutes les machines présentes sur le site, ce qui a permis d’initialiser une nouvelle base de données unifiée et à jour dans Fusion grâce à l’application mobile Ubleam connectée… Une fois l’inventaire réalisé, les techniciens de maintenance, les contrôleurs et les tiers intervenants peuvent accéder au carnet numérique complet de celle-ci en scannant le bleam sur smartphone. Cette digitalisation des processus permet d’unifier la captation de données, de tracer les actions ainsi que de gérer son parc de manière efficace.

Témoignage de Jérôme Tinant , responsable de la digitalisation du groupe Gascogne à ce sujet :

“L’idée pour nous c’est d’avoir directement intégré tous les éléments de recherche qui nous permettent de trouver les pièces de remplacement. Globalement avant ça, les gens utilisaient excel et ne savaient pas filtrer, car il faut avoir des compétences en logiciel, alors que là, n’importe qui scanne le bleam, recherche ce qu’il peut mettre à la place et l’application lui propose une liste de pièces interchangeables.”

Dans une logique de faciliter la maintenance et de mieux partager l’information, nous avons mis en place un système de formulaire de mouvement avec un processus de mise à jour des attributs dans la base de données de chaque équipement : son statut, sa localisation, la date de mouvement… Ainsi, à la dépose d’un équipement, le technicien terrain déclare l’opération de mouvement sur mobile dans une logique de suivi permanent et de traçabilité renforcée. Le gestionnaire du site, qui a accès à notre plateforme Fusion, peut initier un formulaire de mouvement plus détaillée et complémentaire avec les données de la GMAO. Cela lui permet de consigner des informations supplémentaires comme le numéro de commande sous-traitant ou encore la date de disponibilité prévisionnelle de l’équipement. Comme nous l’explique Jérôme Tinant ce sont des fonctionnalités très utilisées “On utilise beaucoup les formulaires pour les mouvements (de pièces, de machines): on sait qui a sorti quoi, quand et quel était le diagnostic. Ça nous apporte beaucoup plus de données qu’on en avait avant et surtout on sait où les retrouver.”

Nous avons également centralisé et simplifié l’accès à la documentation spécifique liée à chaque machine (plans, rapports d’inspection) ce qui rend possible l’accès à la liste de pièces détachées directement sur l’application ainsi que la liste des équipements interchangeables (ex: recherche d’un moteur avec le même diamètre d’arbre, même puissance, même vitesse moteur et même type de montage).

De manière collaborative avec Gascogne papier, notre équipe a su développer un nouvel outil qui vient se greffer dans la plateforme fusion. Cet outil de “supervision”, permet tout simplement de créer son propre tableau de bord afin de suivre les indicateurs pertinents sur les formulaires, les équipements ou encore les scans. Cela s’est avéré répondre à un vrai besoin de nos clients: nous l’avons donc implanté de manière permanente dans notre solution afin que tous les utilisateurs puissent en bénéficier.

Bénéfices et résultats

1h transformée en 1 sec!

Depuis la mise en place du système Ubleam, on ne constate plus aucune perte due aux arrêts machine. Par exemple, lors de la panne d’un moteur, les techniciens devaient chercher un moteur avec les mêmes caractéristiques. Le coût d’une heure d’arrêt peut s’élever à dizaine de milliers d’euros. Grâce au bleam et à l’option d’accès aux objets liés, en un scan, le technicien peut voir la liste des moteurs interchangeables en 1 seconde contre 1 heure auparavant, un gain de temps non négligeable.

Le traçage (géolocalisation, historique d’entretien, suivi des tâches en cours) est introduit de manière simple efficace et intuitive. Les mouvements des équipements sont enregistrés tout au long de leur cycle de vie pour optimiser la gestion de la maintenance et le suivi pour mieux rationaliser le parc de machines Gascogne Papier.

Conclusion

4500 équipements bleamés

L’intégration de la solution Ubleam est un réel succès chez Gascogne Papier comme nous le témoigne Jérôme Tinant “Là, tout le monde a l’information, c’est en live et c’est centralisé de manière quasi automatique, c’est un gain énorme”.

Avec plus de 4500 équipements critiques badgés du bleam au sein de l’enseigne, le client effectue une dizaine de scans journaliers pour assurer le bon fonctionnement des machines de production, nous sommes fiers d’avoir contribué à une nouvelle transformation digitale réussie d’un fabricant international, vers l’industrie du futur.

Découvrez nos autres cas clients sur

le carnet numérique la maintenance préventive la tracabilité

Interessé par notre solution ?

Racontez nous votre problématiques, nos experts sauront vous répondre !